よくある質問と回答

よく尋ねられる質問と回答をまとめています。

質問と回答は随時追加しています。

- [Q.1-1] エポキシが白く固まって沈殿してしまいました。もう使えませんか?

- [Q.1-2] システムスリーエポキシが濁って透明性がなくなりました。なぜ?

- [Q.1-3] T88接着剤の主剤(A)が白くなって固まってしまいました。もう使えませんか?

- [Q.1-4] エポキシ硬化剤の色が、買った時よりも濃くなったようですが大丈夫ですか?

- [Q.1-5] 塗ってから何日たってもエポキシが固まりません。なぜ?

- [Q.1-6] 非常に少ない量を混合しましたが1週間たっても硬化しません。なぜ?

- [Q.1-7] 多くの量を混合して広い所に塗りましたが、一部分が硬化しません。なぜ?また、補修方法は?

- [Q.1-8] 混合したエポキシが熱くなって煙が出ました。何が起こったのでしょうか?

- [Q.2-1] 最も強度のあるエポキシはどれですか?

- [Q.2-2] エポキシの拭き取りや使用後の道具の洗浄には何を使えばよいですか?

- [Q.2-3] コーティングやファイバーグラッシングでは、1平米あたりどれくらいのエポキシが必要ですか?

- [Q.2-4] エポキシはガソリンタンク内部に使用できますか?

- [Q.2-5] エポキシをエアースプレーガンで吹き付けることはできますか?

- [Q.2-6] エポキシの硬化時間はどれくらいですか?

- [Q.2-7] エポキシが“完全に”硬化するにはどれくらいかかりますか?

- [Q.2-8] クリヤーコートとロットフィックスの違いは?

- [Q.2-9] エポキシはシンナーの様な臭いがしますか?室内で使えますか?

- [Q.2-10] 発泡スチロールやスチレンフォームにエポキシを塗ると溶けますか?

- [Q.2-11] エポキシを溶剤(シンナーなど)で薄めて使っても問題ないですか?

- [Q.2-12] システムスリーエポキシの耐熱性はどれくらいですか?

- [Q.2-13] エポキシ接着剤の耐熱性はどれくらいですか?

- [Q.2-14] 低粘度のエポキシ樹脂はどれくらいの粘度ですか?

- [Q.2-15] システムスリーエポキシの透明度はどれくらいですか?

- [Q.2-16] 固まったエポキシはシンナーで溶けますか?

- [Q.2-17] エポキシで接着できないものはありますか?

- [Q.2-18] エポキシ樹脂の使用期限は?また、保存方法は?

- [Q.2-19] ミラーコートは床のコーティングに使えますか?また、必要量の見積もりは?

- [Q.2-20] 最も黄変しにくいエポキシはどれですか?

- [Q.2-21] 混合したエポキシはどれくらいの時間使うことができますか?

- [Q.2-22] 硬化したエポキシをはがしたいのですが?

- [Q.2-23] 硬化剤に種類があるものがありますがどのように選んだらよいですか?

- [Q.2-24] エポキシを塗り重ねる場合、どのタイミングがよいですか?

- [Q.2-25] 使用しないエポキシはどのように処分したらよいでしょうか?

- [Q.4-1] ストリププランキングのカヌー製作に適したエポキシはどれですか?また、必要な量は?

- [Q.4-2] スティッチ&グルー工法のボート製作に適したエポキシはどれですか?また、必要量は?

- [Q.4-3] エポキシの上にゲルコートを塗ることはできますか?

- [Q.4-4] ボート製作に必要なファイバーグラスクロスの量はどのように見積もったらいいですか?

- [Q.4-5] ボート製作に必要なファイバーグラステープの量はどのように見積もったらいいですか?

- [Q.4-6] FRPボートのオズモシス対策として、喫水下をエポキシでコーティングしたいと思います。エポキシの必要量はどのように見積もったらいいですか?

- [Q.5-1] エポキシはどれくらいの深さまで木に染み込みますか?

- [Q.5-2] ひび割れた木材にエポキシを染み込ませて固めたいのですが、おすすめのエポキシは?

- [Q.5-3] 木材の補修にどれくらいの量のエポキシやパテが必要なのか見当が付きません。

- [Q.5-4] 木材の補修時にティンボア(ボードディフェンス)やボレートロッドといった防腐剤はやはり使った方がよいのでしょうか?

- [Q.5-5] 防腐剤に2種類(ティンボアとボレートロッド)ありますが両方使わないといけないのでしょうか?

- [Q.5-6] 補修面に古い塗料が残っていますが、これは剥がしてからエポキシを塗った方がよいでしょうか?

- [Q.5-7] 木材にエポキシを染み込ますとどれくらい強くなりますか?

- [Q.5-8] 新築の住宅にティンボア処理したいのですがどれくらいの量が必要ですか?

- [Q.6-1] サーフボード製作におすすめのエポキシは?

- [Q.6-2] ポリスチレンフォーム(商品名:スタイロフォームなど)を溶かさないエポキシはありますか?

- [Q.6-3] ヘクセル社製の4オンスのファイバーグラスクロスやSグラスは扱っていませんか?

- [Q.6-4] ボード製作にはどれくらいのエポキシが必要ですか?

- [Q.7-1] ルアーのコーティングにはどのエポキシが適していますか?

- [Q.7-2] ルアーに塗った下地の色が溶けて“色流れ”が起こりませんか?

- [Q.7-3] 釣竿のコーティングにはどのエポキシが適していますか?

- [Q.9-1] エポキシを使った後のシリンジは再使用できますか?

- [Q.9-2] エポキシを塗るのにどんなハケがいいですか?

- [Q.9-3] スクイージーとは何ですか?

- [Q.9-4] フォームローラーカバーとは何ですか?

- [Q.9-5] フォームローラーカバーは使い捨てですか?

- [Q.10-1] カヌーやカヤックに適したおすすめの塗料はなんですか?

- [Q.10-2] WR-LPUの塗装の耐久性は何年くらいですか?

- [Q.10-3] エポキシ樹脂そのものを着色することはできますか?

- [Q.10-4] 着色したエポキシにも塗装が必要ですか?

- [Q.10-5] エポキシの仕上げ塗装について教えて下さい

- [Q.10-6] ボートに塗るのにホームセンターで売られている家庭用の塗料でもいいですか?

- [Q.10-7] 市販の家庭用ウレタン樹脂塗料をエポキシに塗ったらなかなか乾燥しません

- [Q.10-8] 下地を着色するときはどうしたらいい?また適した着色剤は?

- [Q.11-1] 固まったエポキシは直接口に付けても大丈夫ですか?例えば食器などとして。

- [Q.11-2] エポキシが皮膚に付くとかぶれるというのは本当ですか?

- [Q.11-3] 混合前のエポキシの主剤や硬化剤は、引火したり爆発したりしませんか?

- [Q.11-4] エポキシの揮発ガスを吸って中毒になることはありますか?

- [Q.12-1] 業者向けに商品の卸販売は行っていますか?

- [Q.12-2] システムスリーの商品を扱っている販売店はどこかありますか?

- [Q.12-3] システムスリー製品についての詳しい技術資料はありますか?

A.システムスリーエポキシの樹脂(Part A)は低温(10℃以下)のところに長時間保存しておくと結晶化して濁ったり、底のほうから白く沈殿してくることがあります。これは、ごま油やオリーブ油などが低温で結晶化するのと同じ現象です。ただ、ごま油やオリーブ油などは室温でも元に戻りますが、エポキシの場合は室温では元に戻りません。熱を加えてやる必要があります。

もし結晶化したら以下の方法などで温めてください。そうすれば元の透明な状態に戻ります。その場合、品質には全く影響ありません。室温に戻しただけでは結晶は完全に溶け切らないのでご注意ください。

・50℃くらいのお湯にボトルごと入れて温める。

・温風ヒーターで温風を当てる。小さいものならヒートガンでもいいかもしれません。

・夏期の自動車内に放置しておく。

決して直接火に掛けるなどしないでください。また、エポキシが高温(60℃以上)にならないように注意してください。

結晶化はシステムスリーエポキシ樹脂(Part A)とSB-112の樹脂(Part A)が最も起こりやすい性質があります。まれですが、クリヤーコート(Part A)やミラーコートの樹脂(Part A)やT88などの接着剤などでも起こることがあります。

低温でも結晶化しにくいように改良したものがシルバーチップエポキシです。システムスリーエポキシで結晶化にお困りの場合はシルバーチップエポキシをおすすめします。

なお、硬化剤(Part B)の方は結晶化は起こりません。

A.これも低温による結晶化のせいです。エポキシ中に細かい結晶ができているために濁ったようになり透明感が無くなってしまいます。さらに結晶化が進むと、底の方から白く沈殿してきます。温めるときれいに澄んだエポキシに戻ります。

エポキシの結晶化および対処法などについては[Q.1-1]を参照ください。

なお、低温でも結晶化しにくいように改良したものがシルバーチップエポキシです。システムスリーエポキシで結晶化にお困りの場合はシルバーチップエポキシをおすすめします。

A.これは低温による結晶化のせいです。T88接着剤(Part A)の他、クイックキュアー接着剤(Part A)、ゲルマジック接着剤(Part A)などでも低温による結晶化が起こることがあります。カートリッジタイプの接着剤の出が悪い場合は、このように樹脂が結晶化して固くなっていることが考えられます。

これは温めることで元の状態に戻すことができます。ただし、50mlカートリッジのような小さいものであれば早く熱が回るので短時間で結晶が溶けますが、容量の大きいカートリッジは内部まで温まるには時間がかかりますので十分に時間を掛ける必要があります。

エポキシの結晶化および対処法などについては[Q.1-1]を参照ください。

A.長期間保存していると、エポキシ硬化剤は空気に触れたり日光に当たったりして色が濃く変色することがあります。しかしほとんどの場合は品質には問題ありません。もし、心配ならば少量を混合して正常に硬化するか試してみてください。

A.エポキシが固まらないトラブルの原因はいろいろありますが、そのほとんどは次の2つの理由によるものです。

「2液の混合比が正確でない」ことと「2液の混合が不十分だった」ことです。目盛付きカップやはかりを使って正確に計量すること。目分量などもってのほかです。混合はしつこいくらいに十分に。容器やヘラについた樹脂もしごき落して均一になるように混合してください。

もしそれでもうまくいかない場合は他の原因が考えられますので当店までお問い合わせください。

(他の原因としては、温度が低い場合やエポキシにシンナーなどを混ぜた場合、別の塗料の上に塗った場合などがあります。)

A.通常、50ml以下くらいの量になると、体積でエポキシを正確に計量して混合するのは非常に難しくなります。

別々の容器で主剤と硬化剤を計量して混合用の容器に移すとしても、計量容器の縁に付いたりへらに付いたりしてロスするエポキシの割合はかなりのものになります。ロスは混合量が少ないほど影響が大きくなります。そうしたことから混合比が正確にならないおそれがあります。

少量の混合で正常に硬化しない原因のほとんどは混合比が正確でなかったためと思われます。少量を混合する場合は、正確なはかりを使用して重量ではかるとよいでしょう。ただし、混合比は体積の場合と重量の場合では通常異なりますので取扱説明書をよく読み間違えないように注意してください。

A.原因はおそらく混合が不十分だったことによるでしょう。容器の縁に付いた混合されていないエポキシを塗ってしまったかもしれません。エポキシを混合するときは、容器の上から底までよく混ぜること。また、容器の縁に付いたエポキシもヘラでしごき落とし、ヘラに付いたエポキシもしごき落としながら完全に混ぜ合わせなければなりません。

このようなトラブルを防ぐには、いったん混ぜ合わせたエポキシを別の容器に移し替え(容器の縁やヘラについたエポキシも完全にしごき取ること)、さらによく混合してから使用します。こうすれば混合不良によるトラブルは起こらないでしょう。

<補修方法>

まず硬化していないエポキシをスクレーパーなどを使ってできる限りこそぎ取ります。次に、溶剤(ラッカーシンナー、アセトン、MEKなど)をたっぷり塗布し、布で擦り取ります。溶剤で、硬化していないエポキシを取り除くことができます。硬化したエポキシは溶剤に溶けないので、すでに硬化している部分に悪影響はありません。溶剤を扱うときは防毒マスクの着用と換気を行うこと。塗り重ねる部分のエポキシを研磨してから新しいエポキシを塗布してください。

注意事項

補修部分がむき出しの木部の場合は多少注意が必要です。むき出しの木部には未硬化のエポキシが染み込んでいることが考えられます。そのまま上に新しいエポキシを乗せただけでは接着が弱くなってしまうことが考えられます。よって、硬い毛の刷毛を使用して新しいエポキシと未硬化のエポキシができるだけ混ざるように強く塗り付けるとよいでしょう。

A.いわゆる「過熱(ヒートアップ)」という状態です。

硬化反応時に発生する熱がエポキシ樹脂の内部にたまっていき、発熱によって硬化速度がさらに速まります。このように悪循環を繰り返し加速度的に反応が進むために起こります。

沸騰したように沸き上がることもあります。煙が出ることもあります。この煙は有害なので吸い込まないように注意してください。

ヒートアップが起こる原因は次のようなものが考えられます。

・混合量が多すぎる(使い切るのに時間がかかる)

・硬化剤の使用適温に対して気温が高すぎる

・長時間容器に入ったままになっている

・熱が逃げにくい容器を使っている(保温性の高い発泡スチロールなど)

・外部から熱を受けている

では、ヒートアップが起こらないようにするにはどうするか?逆を考えればよいのです。

・一度に大量に混合しない(短時間で使いきれる量をこまめに混合する)

・気温に合った硬化剤を使う

・長時間容器に入れたままにしない(ときどき全体をかき混ぜて中心に熱がたまらないようにする)

・熱が逃げやすい容器を使う(薄いものがよい。保温性の高い発泡スチロール容器などは使わない。)

・外部から熱を与えない(日光や照明の当たらない所に置く。容器を手で握り締めて持たないなど)

・混合後にバットの様な浅い容器に移す。エポキシの表面積および容器に接する面積を大きくすると、エポキシの中に熱がたまることはほとんどなくヒートアップはほとんど起きません。

ヒートアップは気温の高い時期に起きやすくなりますので注意しましょう。夏場は気温の高い時間帯を避けて朝や夜に作業するのも手です。

A.よく尋ねられますが、最も答えづらい質問のひとつです。

一口に“強度”といってもいろいろあります。よく使われるものには引張り強度、圧縮強度、曲げ強度、せん断強度などがあります。また、硬度(表面の硬さ)などもいれてもいいかもしれません。

また、「柔軟性に富んでいてよく変形するがなかなか壊れないもの」と、逆に「柔軟性がなくカチカチで変形しないが限界を超えると急に破壊する」といった性質の違いがあります。これらの差は「弾性率」で知ることができます。

システムスリーの製品にもそれぞれ特徴があるので、これが1番強度があって次がこれでといったように簡単に順序をつけることはできません。それぞれの特徴をつかんで選択することをおすすめします。

参考までに、シルバーチップエポキシ、システムスリーエポキシ、クリヤーコート、SB-112の4種で比較した場合以下のようになります。

・引っ張り強度: シルバーチップ > クリヤーコート、SB-112 > システムスリー

・伸び率: システムスリー > シルバーチップ、クリヤーコート、SB-112

・曲げ強度: シルバーチップ > システムスリー > クリヤーコート、SB-112

・曲げ弾性率: シルバーチップ > クリヤーコート、SB-112 > システムスリー

・圧縮強度: シルバーチップ、クリヤーコート、SB-112 > システムスリー

分かりやすくまとめてみれば、シルバーチップエポキシは全体的な強度が優れていますが硬くて柔軟性には欠けます。システムスリーエポキシは引っ張りや圧縮強度は他のエポキシには劣りますが、しなやかで柔軟性に富んでおり変形にも強い(弾性率が小さい)ということが言えます。具体的な数値については、各製品のページの資料を参照ください。

A.硬化していないエポキシはラッカーシンナー、アセトン、MEKなどで拭き取ることができます。布などに浸して拭き取ってください。作業に使用した道具の洗浄にもこれらの溶剤が使用できます。ただし、道具の素材がこれらの溶剤に対して耐性がない場合は使えませんので注意してください。

これらの溶剤は引火性や中毒性がありますので取扱いには注意してください。

また、硬化したエポキシはこれらの溶剤で溶けませんので注意してください。

A.目安として次の資料を参照ください。ただし、実際に作業するときは必ず無駄が出ますのでエポキシは多めに用意することをおすすめします。また、条件により必要量は異なります。

木材などへのしっかりとした防水コーティングのためには最低でも3回塗りをおすすめします。

ファイバーグラッシングのあとで研磨する場合、最低でも3回塗りは必要です。

シルバーチップエポキシ、システムスリーエポキシ、クリヤーコート、SB-112の場合の目安とお考えください。

●木材のコーティングの場合

1回目のコーティング・・・・・・・約130~170ml(1平方メートルあたり)

2回目以降のコーティング・・・・・約100ml(1平方メートルあたり)

※1回目の必要量は、木材の浸透性によって差があります。

(例)浸透性の大きい木材1平方メートルを3回塗りでコーティングするのに必要量は?

1回目170ml+2回目100ml+3回目100ml=約370ml

●ファイバーグラッシングの場合(136g/平米のファイバーグラスクロスを使用した場合)

1回目のコーティング・・・・・・・約270ml(1平方メートルあたり)

2回目以降のコーティング・・・・・約135ml(1平方メートルあたり)

●ファイバーグラッシングの場合(200g/平米のファイバーグラスクロスを使用した場合)

1回目のコーティング・・・・・・・約320ml(1平方メートルあたり)

2回目以降のコーティング・・・・・約170ml(1平方メートルあたり)

●ファイバーグラッシングの場合(340g/平米のファイバーグラスクロスを使用した場合)

1回目のコーティング・・・・・・・約400ml(1平方メートルあたり)

2回目以降のコーティング・・・・・約240ml(1平方メートルあたり

●ファイバーグラッシングの場合(24オンス(814g/平米)のバイアクシャルテープを使用した場合)

1回目のコーティング・・・・・・・約1250ml(1平方メートルあたり)

2回目以降のコーティング・・・・・約1000ml(1平方メートルあたり)

(例)200g/平米のファイバーグラスクロスを使用して、1平方メートルをファイバーグラッシングを行い3回塗りで仕上げる場合の必要量は?

1回目320ml+2回目170ml+3回目170ml=約660ml

A.システムスリーエポキシはガソリンには耐性がありません。よって、ガソリンタンク製作には使えません。ディーゼル燃料(軽油)と航空機用燃料には耐性があります。

A.システムスリーの低粘度エポキシは、低粘度とはいっても通常のスプレーガンで吹き付けできるほどサラサラではありません。

また、シンナーなどで希釈することは基本的におすすめしません。希釈について詳しくはこちらをご覧ください。→[Q.2-11]

なお、それなりの機材があれば粘度の高い液体を吹き付けることは不可能ではありません。そのためにはノズル口径の大きいエアガンや大きな吐出空気量を賄うための大型コンプレッサーなどが必要になります。プラモデルなどホビー用のエアガンや小型コンプレッサーではまず無理でしょう。

しかし、それ以上に問題なのはエポキシの性質です。

エポキシは、混合してからの可使時間が限られる。混合後は徐々に粘度が高くなる。温度によって粘度や可使時間が変わる。温度が高いと可使時間が著しく短くなる。ガンの洗浄が面倒である。(エポキシは硬すると溶剤でも溶けないので、使用後は丁寧な洗浄が必要)

ただ、気温が30℃を超えるような場合やエポキシを温めた場合などは、エポキシの粘度はかなり小さくなります。クリヤーコートやロットフィックスなど元々の粘度が小さいエポキシはかなりサラサラになります。このような状態ではホビー用のエアガンでも場合によっては吹き付けできるかもしれません。しかし、温度が高いときは可使時間が短くなります。

以上のようなことから、エポキシをエアースプレーガンで吹き付けることはかなり面倒なことで、一般的にはあまり行われていないと思います。

A.エポキシが液体から固体に変化してゆく硬化反応はずっと連続して起こります。つまり、どの段階をもってして“硬化した”というのかを線引きして決めることはできません。

よって、しいて言うならば一晩とか1日といったように大雑把に言うしかありません。

また、硬化時間は温度によって著しく変化します。

例えば、システムスリーエポキシのミディアム硬化剤(#2)の場合、25℃においてのセット時間は約4時間です。セット時間とは、表面に指で軽く触っても付かないくらい固まるおおよその時間です。この段階では指を強く押しつければまだべっとりと付くでしょう。12時間くらい経つとだいたい硬くなっています。しかしナイフの刃を立てればまだ刺さります。丸一日経つとかなりカチカチになります。このあともゆっくりと硬化は進み1週間くらいかかって完全に硬化します。

これより温度が10℃低ければ硬化時間は約2倍に、10℃高ければ硬化時間は約半分になります。

A.シルバーチップエポキシ、システムスリーエポキシ、クリヤーコート、SB112、ミラーコートなどの低粘度エポキシをはじめ、T-88、ゲルマジックなどの接着剤、スカルプウッドなどのパテは“完全に”硬化するには約1週間ほどかかります。(25℃のとき)もちろん製品によって多少は異なります。

エポキシは化学反応によって硬化します。初めは反応は速く進み、硬化が進んでくると反応は遅くなっていきます。1日経つと、一見すると固まったように見えますが、まだ60~80%くらい硬化反応が進んだにすぎません。3-4日後経つと90%くらいまで硬化し、その後もゆっくりと硬化反応が進んでいきます。温度が高ければ硬化は速くなり、温度が低ければ硬化は遅くなります。気温の低い時期は硬化が大変遅くなりますので注意してください。

A.どちらも粘度は同じくらいです。可使時間、硬化時間はクリヤーコートの方がやや長い。クリヤーコートは無色透明。ロットフィックスは薄茶色です。

クリヤーコートは、コーティングやファイバーグラッシングに最適です。また、ロットフィックスの代用としても使えます。

ロットフィックスは傷んだ木部に含浸させて固いベースを作るために開発されたエポキシです。コーティングやファイバーグラッシングには適しません。

A.システムスリーのエポキシは揮発性有機溶剤を使って希釈してありません。したがってシンナーの様ないやな臭いはありません。使用時はほとんど臭いが気になることはないでしょう。室内でも使用できます。常温では引火の危険もまずありません。とはいうものの蒸気の発生が全くゼロというわけではありませんので、密閉された部屋では使用しないで下さい。

安全について詳しくはMSDS(製品安全データシート)を参照ください。

A.システムスリーの低粘度エポキシ、エポキシ接着剤、エポキシパテは、発泡スチロール、ポリスチレンフォーム、ウレタンフォームを溶かしません。これらを使ってサーフボードなどを自作することができます。

ただし、粗悪なエポキシはシンナーなどの溶剤で薄めて低粘度にしたものがあり、これらは発泡スチロールやポリスチレンフォームを溶かすでしょう。同様に、システムスリーのエポキシをシンナーなどで薄めたものを使えば発泡スチロールやポリスチレンフォームを溶かすことになるでしょう。なお、S-1シーラーは有機溶剤を含んでいるため発泡スチロールなどを溶かしますので注意してください。

ちなみに、ポリエステル樹脂はウレタンフォームは溶かしませんが、発泡スチロールとポリスチレンフォームは溶かします。

A.エポキシはラッカーシンナー、アセトン、アルコールなどの揮発性有機溶剤で希釈すると粘度を小さくすることができます。しかし、揮発性溶剤で希釈した場合には、そのエポキシ本来の性能を十分に発揮できないと考えた方がよいと思います。強度や接着力の低下、固くならない、耐水性の低下、硬化が遅くなるなどの問題が起こる可能性があります。エポキシが白く濁ることもあります。

接着やファイバーグラッシングに使用する場合は絶対に薄めない方がよいでしょう。

もし、シンナーなどの揮発性溶剤で希釈する場合は事前に試しを行ってください。試しは、実際に使用するときとできるだけ同じ条件(希釈の割合、温度など)で行なってください。それで問題がないと判断できればやってみてもよいでしょう。

エポキシをラッカーやウレタン塗料などと混同して考えている人も多いようですが硬化するメカニズムが全く異なります。

ラッカーやウレタン塗料などは揮発性溶剤が蒸発して乾燥します。エポキシは化学反応で硬化します。エポキシを揮発性溶剤で希釈して硬化させると確実に性能は低下するだろうと思います。

当店のエポキシは希釈せずそのまま使うのが基本です。

ただ単にエポキシの粘度を小さくしたい場合は温める方法もあります。ただし、温度が上がると硬化が速くなるので、その点だけ注意してください。

当店で扱っているエポキシは揮発性溶剤を含んでいません。安物の低粘度エポキシには揮発性溶剤で粘度を下げた粗悪品もあるので注意しましょう。

A.システムスリーエポキシはボートビルディング、一般工作用のエポキシです。耐熱性はあまりありません。温度が上がると軟らかくなり、FRPの剛性は低下します。ただし、エポキシは熱硬化性樹脂ですのでいくら高温になっても熱可塑性樹脂(ポリエチレンなど)のようにドロドロに溶けてしまうようなことはありません。

耐熱性はどれくらいかという質問がよくありますが、これについては一概にお答えはできません。温度、その温度にさらされる時間、エポキシがどこに使われているかなどの様々な条件により異なります。例えば100℃でも短時間であれば問題ないでしょう。また、内部応力のかかるような構造体では50℃でも剛性の低下により耐えられなくなるかもしれません。これらはお客様が実験して試してみることをおすすめします。

システムスリーエポキシの熱変形温度は約50℃(ASTM D648試験)です。エポキシ樹脂の中にも熱変形温度が100℃以上のものもありますが、システムスリーでは扱っておりません。

一般にエポキシ樹脂の耐熱性はそれほど強くありません。耐熱性が求められる場合はエポキシ以外の耐熱性樹脂を使用する方がよいでしょう。

A.よく「T88接着剤は80℃に耐えられますか?」というような質問があります。この答えとしては「耐えられる」とも言えるし「耐えられない」とも言えます。なぜなら、80℃といっても、その温度にさらされる時間がどれくらいなのか(例えば10分なのか12時間なのか)、また接着面に強い力がかかっているのかそうでないのか、などの条件によって結果は変わってくるからです。

T88接着剤の場合、接着強度は25℃のときに比べると80℃のときはおよそ半分にまで低下します。高温にさらされた場合、強い力がかかっている場合は接着が外れる可能性があります。しかし、力がかかっていない場合は十分に持ちこたえることができるでしょう。

ちなみに、エポキシは熱硬化性樹脂ですのでいくら高温になっても熱可塑性樹脂(ポリエチレンなど)のようにドロドロに溶けてしまうようなことはありません。

大きな力のかからない接着面で短時間であれば100℃でも耐えられるでしょう。

ゲルマジックやメタルウエルド、クイックキュアーなどのエポキシ接着剤についても同様です。

耐熱性について厳密に検討が必要であれば、同じ条件を作って試験を行って評価するしかありません。

システムスリーで扱っているエポキシ接着剤は全て耐熱性接着剤ではありません。一般的に耐熱接着剤とは熱変形温度が100℃以上のものをいいます。これらは特殊なもので航空機産業や宇宙産業に使われており一般にはなかなか手に入らないでしょう。例えば、スペースシャトルの耐熱タイルも接着剤で機体に接着されています。

A.取り扱い商品の中ではクリヤーコートとロットフィックスが非常に粘度の小さいエポキシです。20℃くらいではサラダ油と同じくらいの粘度です。

粘度について詳しくは、「エポキシの粘度について」のページをご覧ください。

A.エポキシ樹脂(A剤)の方はほとんど無色透明です。硬化剤(B剤)の方は多少色が付いています。#1硬化剤はごく薄い茶色、#2硬化剤はやや茶色、#3硬化剤はやや暗い茶色です。

写真を見るとボトルに入った状態ではかなり色が付いているように見えますが、樹脂と硬化剤は2対1で混合するので使用時の色はさらに薄まります。また、実際のコーティングでは樹脂の厚みは通常1ミリ以下です。下地が真っ白でもないかぎり、#2や#3硬化剤を使ってもほとんど色が付いていることは分からないでしょう。

#1硬化剤はごく薄い色が付いていますがほとんど無色に近いです。

水のように完全な無色透明を求めるならば、クリヤーコートを使用ください。

SB-112(サーフボード用)とミラーコート(コーティング用)もほぼ無色透明です。

<写真>大きい1ガロンボトルが樹脂。小さい0.5ガロンボトルが硬化剤。左から#1、#2、#3。

A.一度硬化したエポキシはシンナーやアセトンで溶けません。固まっていないエポキシはシンナー、アセトンなどに溶けます。

A.軟らかくてフレキシブルなプラスチックはそのままでは強く接着できないものがあります。例えば、ポリエチレン、ポリプロピレン、ナイロン、プレキシガラス、テフロンなどはうまく接着できません。ただし、適切な表面処理(薬品処理、火炎処理など)を行なえば良くくっつくものもあります。

逆にこれらの物は接着を避けるために工作物に挟んだり、クランプが接着してしまわないように工作物との間に挟むなどといった使い道があります。

また、アセトンやシンナーなどの溶剤に侵されないプラスチックも接着力はそれほど強くありません。ゴムも接着力は強くありません。

以上にあげたもの以外で固い物であれば、大抵のものは強力に接着できます。木、ファイバーグラス、コンクリート、石、セラミック、ガラス、革、硬質プラスチック、金属などは強力に接着できます。

A.当店で扱っているエポキシ類(低粘度エポキシ樹脂、エポキシ接着剤、エポキシパテ)には基本的には使用期限は設定さていません。

ただし、メーカーでは開封後は1年以内くらいに使用することを推奨しています。

実際のところ、適切に保管されていれば2~3年は問題なく使用できると思います。

保存方法について注意することは以下の通りです。

容器の栓をしっかりすること。直射日光を避けること。極端に高温、低温、高湿度になるところを避けることなどです。

なお、エポキシ樹脂(主剤)は低温で結晶化することがあります。([Q.1-1]を参照ください)

また、硬化剤は空気に触れることで変質したり変色したりすることがあります。([Q.1-4]を参照ください)

接着剤(ゲルマジックやメタルウェルドなど)は成分が分離することがあります。その場合は、液が均一になるまでよく撹拌してから使用してください。

もし、長期保存後の使用で不安があれば少量を混合して正常に硬化するかどうか試してみることをおすすめします。著しく硬化が遅かったり、いつまでたっても硬くならなかったりする場合は、変質しているかもしれません。

ポリエステル樹脂と違い、エポキシ樹脂は2液を混合しないかぎり自然に硬化してしまうことは基本的にはありません。

ちなみにポリエステル樹脂は硬化剤を混ぜなくても自然に硬化反応が進行します。ポリエステル樹脂の使用期限は、一度開封したら夏場なら3ヶ月、冬場なら6ヶ月ほどといわれています。

A.「ミラーコート」はホームページの説明にあるように、木製テーブルや木工製品のコーティング用として作られた製品です。基本的には、床のコーティング目的に開発された商品ではありません。しかし、床のコーティングに使用することも可能です。実際に床のコーティングに使用された例も多くあります。

また、ミラーコートは、他の全てのエポキシと同様に日光(紫外線)によって黄変します。日光の当たる場所には、紫外線吸収剤を含むクリヤーコーティングで表面保護するほうがようでしょう。

フローリング材など、すでに塗装されている素材は注意が必要です。表面がつるつるしたものやワックス分のある素材にはエポキシの密着が弱くなります。このような素材ははじめに研磨して表面を荒らしてからコーティングを行ってください。

無垢材の場合は、無垢のテーブルなどと同様ですから、ミラーコートに付属している詳細な使用説明書にしたがって作業を行ってください。

なお、部屋全体の床をコーティングする場合は、床を踏まずに作業ができるよう床から浮いた足場などを設置しておかなければなりません。塗布後にも気泡を消したりエポキシが少ないところに塗り足したりする作業が必ず必要になるからです。(塗りっぱなしではよい結果は得られないでしょう)

<必要量の見積り>

ミラーコートは、溶剤の揮発によってではなく化学反応によって硬化します。硬化の前後で体積の変化はありません。したがって、乾燥後も塗膜の厚さは変わりません。0.5ミリの厚さに塗布すればそのまま0.5ミリの厚さの塗膜で硬化します。(ただし、ミラーコートが素材に染み込まない場合です。染み込む場合はその分だけ塗膜は薄くなります。)

また、溶剤系の塗料と異なり、1回に塗布できる厚さに制限はありません。たとえ5ミリの厚さに塗布しても均一に硬化します。溶剤系塗料のように表面が乾燥しているのに中が乾燥しない(いわゆる“中うみ現象”)というようなことは起こりません。

したがって、必要量の見積りは比較的簡単に計算することができます。

ミラーコートは、よりよい結果を得られるように、通常2回に分けてコーティングすることをすすめています。1回目が目止めのコーティング、2回目が本番です。1回目の目止めのコーティングは、2回目のコーティングのときに木材から気泡が発生してコーティング内に気泡が残るのを防ぐためのものです。

(1)1回目の目止めのコーティングの必要量

これは、素材の目止めのために行うもので、素材の吸収性によってエポキシの必要も異なってきます。無垢材は吸収性が大きいので比較的多くのエポキシが必要でしょう。また、すでに塗装が施されているフローリング材などは吸収はほとんどないでしょう。このようにすでに塗装が施されておりエポキシの吸収がない素材は、2回に分けてのコーティングは必要ないかもしれません。不要な材料を使って事前にテストを行って、気泡が発生する心配がないようであれば1回目のコーティングは省いてもよいかもしれません。

| 塗布する素材 | ミラーコートの必要量の目安 (1平方メートル当たり) |

|---|---|

| 吸収性なし (塗装済みのフローリング材など) | 100ml |

| 吸収性の少ない木材 | 140ml |

| 吸収性の大きい木材 | 180ml |

(2)2回目のコーティングの必要量

2回目のコーティングは、目止めされた素材の表面に塗布するので吸収はないと考えられます。ですから塗布したミラーコートがそのままの厚さで塗膜となります。ミラーコートの2回目の塗布は、最低でも塗膜の厚さ0.5ミリ以上で行うように指示されています。あまりに薄いとコーティングが平滑になりにくいからです。先に述べたように、塗布できる厚さに制限はありません。塗膜の厚さによってミラーコートの必要量は大きく異なってきますので注意してください。

| 塗膜の厚さ | ミラーコートの必要量 (1平方メートル当たり) |

|---|---|

| 0.5ミリ | 500ml |

| 1.0ミリ | 1000ml |

| 1.5ミリ | 1500ml |

| 2.0ミリ | 2000ml |

<例>

以上のことを踏まえて、一例を示しておきます。

「6畳間のフローリングに2回に分けてコーティングする場合のミラーコートの必要量はいくらになるか?」

6畳間=約9.7平方メートルとします。

上記の目安から、1回目のコーティングの必要量は、

9.7x100ml=970ml

2回目のコーティングは厚さ0.5ミリで行うこととすれば、必要量は、

9.7x500ml=4850ml

よって合計は、970ml+4850ml=5820ml となります。

ミラーコートの販売量の単位と価格は、次のページでご確認ください。 → 「ミラーコート」

A.どのエポキシも黄変は起こります。黄変しないエポキシはありません。

私がいろいろ試してみた結果、シルバーチップエポキシが最も黄変しにくいように感じました。

黄変の原因は日光(紫外線)です。紫外線の当たるところには、紫外線吸収剤を含む塗料(WR-LPUクリヤーあるいはスパーウレタンヴァーニッシュ)を塗布することをおすすめします。これらの効果は非常に大きく、エポキシの黄変およびの劣化(つや引け、ひび割れなど)を防ぎます。ただし、塗料の効果も永久ではないので塗料が傷んできたら再塗装の必要があります。

A.混合してから使用できる時間のことを「可使時間」といいます。混合してからゲル化するまでの時間を「ゲル時間(ゲルタイム)」といいます。

どちらも混合してからの使用時間の大まかな目安となります。

ただし、エポキシの硬化速度は温度や混合量、使用環境等によって大きく左右されるのでカタログのデータをそのまま信用してはいけません。

最も硬化速度に影響するのが「温度」です。温度が高いときは硬化が速くなるので「可使時間」は短くなります。逆に温度が低いときは硬化が遅くなるので「可使時間」は長くなります。

また、ファイバーグラッシングに使う低粘度のエポキシの場合とパテなどの場合とでは状況が異なるでしょう。

エポキシは混合後に連続的に徐々に粘度が増していきます。ですから、ここまでは使用できるがここを過ぎると使用できないという線引きはそもそもできません。

ファイバーグラッシングに使う低粘度のエポキシの場合は、粘度が増してくるとファイバーグラスクロスなどへの浸透性が落ちてきます。浸透性がよい状態、つまりゲル化しないうちに使うというのがよいでしょう。多少ゲル化しても浸透性が求められない場合、たとえば塗り重ねのコーティングなどであればそれほど問題はないかもしれません。

一方、パテの場合は多少ゲル化して粘度が増したところで、パテとしての使用にはそれほど大きな影響はないかもしれません。

いずれにしても「混合したエポキシはできるだけ早く使う」というのが鉄則です。

混合直後がもっとも粘度が小さく、あとは時間の経過とともに粘度が徐々に増すだけです。

可使時間は製品により異なりますので、詳しくは製品の使用説明書等を参照してください。

A.エポキシは、耐水性・耐溶剤性・耐薬品性に優れた樹脂です。また、熱硬化性樹脂なので、熱を加えてもビニルやナイロン(熱可塑性樹脂)の様に溶けません。

エポキシは大変優れた性質を持っています。それゆえに、いったん硬化したエポキシをはがすのは容易ではありません。

強力な塗料剥離剤を使うと軟化させたり溶かしたりすることもできます。軟化させた後でスクレーパーなどで削り取ります。

しかし、塗料剥離剤はプラスチックなどを侵してしまいますので注意が必要です。被塗物が金属や木材など塗料剥離剤に侵されない場合にのみ有効な方法です。

あとは、機械的な方法で取り除くほかありません。

スクレーパーやノミなどで削り取る、サンダーなどで研削するなどの方法で取り除いてください。

ほぞなどの接着の場合は、塗料剥離剤も使えず、エポキシを削り取ることもできないので、壊す以外は有効な方法は見当たりません。

A.システムスリーエポキシとシルバーチップエポキシの硬化剤には種類があります。

システムスリーエポキシには、“ファースト”と“ミディアム”と“スロー”の3種類があります。

シルバーチップエポキシには、“ファースト”と“スロー”の2種類があります。

“ファースト”は、文字通り硬化が速いタイプ。“スロー”は、硬化が遅いタイプ。“ミディアム”はその中間です。

これらのエポキシをはじめて使おうとする場合、どの硬化剤を選べばよいのか迷う方も多いのではないかと思います。

これ以降のはなしを理解してもらうためには、まずエポキシについて基本的なことから理解してもらわねばなりません。

システムスリーエポキシとシルバーチップエポキシは、いわゆる低粘度エポキシ樹脂です。

ちょっと粘り気のある液体です。イメージ的には、サラダ油やオリーブオイルのような食用油、あるいは自動車用のエンジンオイルのような粘度の液体を想像してもらうとよいと思います。

当店で扱っているエポキシは基本的に2液混合型のエポキシです。2液とは、主剤と硬化剤です。当店で扱っているシステムスリーの場合、主剤はA剤(Part A)、硬化剤はB剤(Part B)と呼んでいます。2液がワンセットになっており、使用するときに2液を混合します。2液を混合した時点から化学反応によって硬化が始まります。硬化の反応は少しずつ連続的に進んでいきます。ある時間を過ぎると急に固まるというようなことはありません。

硬化が進むと少しずつ粘度が増していきます。粘度が増していくと流動性が無くなってきます。流動性が無くなった状態を“ゲル”といいます。

低粘度エポキシ樹脂でコーティングしたりガラス繊維(ファイバーグラス)や炭素繊維(カーボンファイバー)などの繊維材を使って複合材を作ったりする場合、エポキシ樹脂の流動性がある状態でなければ作業ができません。ゲル化するまでが作業できる時間です。この時間のことを、「ゲル時間」、「ゲルタイム」、「可使時間」などといいます。なお、ゲル化してもパテとして充てんする作業などは可能です。

このようにエポキシは混合してからの作業可能時間が限られます。

もうひとつのポイントは、ゲル時間は温度によって大きく変わるということです。エポキシの基本的な性質として、温度が高ければ硬化が速くなり、温度が低ければ硬化が遅くなります。

カタログなどの資料を見ると、ゲル時間の表示にはだいたいその時の温度も一緒に表示されています。

大体の目安として、温度が10℃高くなると硬化の速さは約2倍になり、温度が10℃低くなると硬化の速さは約半分になります。

たとえば、温度25℃のときのゲル時間が20分のエポキシの場合、35℃のときのゲル時間は半分の10分くらいになり、15℃のときのゲル時間は2倍の40分くらいになります。

当店のシステムスリーのエポキシの場合、だいたいゲル時間は25℃のときのデータとなっています。気温の低い冬期や暑い夏期は、ゲル時間はデータの数字と大きく異なります。

使用するときの温度もよく考えなければなりません。

当店のエポキシをはじめて使う場合は、だいたい以下のようにすれば無難でしょう。

シルバーチップエポキシの場合、暖かい時期ならスロー、寒い時期ならファーストで。

システムスリーエポキシの場合、よほど寒い時期や暑い時期を除いて、ミディアムでだいたい年中カバーできます。

あとは実際に使ってみて自分の作業内容などと合わせて総合的に判断していけばよいと思います。

A.エポキシは、指触乾燥(指で軽く触って付かなくなる状態)を過ぎればいつでも塗り重ねができます。ただ、最初のエポキシが完全に硬化していない状態の時に塗り重ねをする方がよく接着するので、可能ならばこちらの方をおすすめします。

最初のエポキシが完全に硬化していないときならば、そのまま上に塗り重ねができます。「完全に硬化していない」状態は、かなりあいまいで具体的に何時間というように答えることができません。また、エポキシの種類によっても異なります。エポキシの硬化反応はゆっくりと連続して進んでいくためはっきりとした線引きができないからです。完全に硬化していない状態ならば、化学的にも結合するため強く接着します。メーカーの資料では、72時間(3日)以内ならばそのまま塗り重ねができると説明されています。硬化が進んでいない時の方が化学的な結合が多くできるでしょう。たとえば、6時間後に塗り重ねた場合と48時間後に塗り重ねた場合では、6時間後に塗り重ねた時の方が強く接着するはずです。指触乾燥後まもないうちに塗り重ねた場合は、境い目がない一体化したエポキシ層になるでしょう。

アミンブラッシングが出ている場合はこれを取り除く必要がありますので注意してください。(システムスリーエポキシはアミンブラッシングが出やすいです。シルバーチップエポキシなどはアミンブラッシングがでないのでおすすめです。)

エポキシが完全に硬化(72時間以上経過)したあとは、研磨してから塗り重ねてください。この場合は、木材やプラスチックの上に新たにエポキシを塗るのと同じことです。(完全に硬化したエポキシ樹脂は一種のプラスチックといってもよいでしょう)

完全に硬化している場合は、化学的な結合はほとんど望めませんので上記の場合より接着力は弱くなるでしょう。化学的な結合がないため、上記のような一体化した層にはなりません。

A.2液型のエポキシは化学反応性の物質です。一般に硬化剤には反応性・腐食性があるため、混合しないままの液体で廃棄することはできません。

家庭で廃棄するならば、エポキシの2液を混合し完全に硬化させてください。完全に硬化したエポキシはプラスチック(合成樹脂)になります。プラスチックごみとして処分することができます。ごみの処分方法は自治体によって異なりますので居住の地域の決まりに従って処分してください。

もし、処分にお困りの場合は、当店に送っていただければ処分します。その場合は必ず事前に連絡をお願いします。なお、当店で処分を受け付けるのは当店で販売した製品に限らせていただきます。

A.被接着材によって変わりますが大雑把な計算方法を示します。

1平方メートルにどれくらいの接着剤が必要か計算してみます。

まず単位をそろえるため平方センチメートルに直します。1平方メートル=100cmx100cm=10000平方センチメートルになります。

つぎに、塗布する接着剤の厚さを考えます。ここでは表面が滑らかなもの同士を接着すると考えます。このような場合は薄く塗布しますがここでは厚さを0.25ミリとします。単位をセンチメートルに直します。0.25ミリ=0.025センチメートルです。

これで、接着面積と接着剤の厚さを掛ければ接着剤の量が出ます。

10000平方センチメートルx0.025センチメートル=250立方センチメートル(250ml)

ここでは塗布する接着剤の厚さを0.25ミリとしましたが、エポキシ接着剤は硬化後も収縮しないのでどのような厚さにでも塗布することができます。0.25ミリは必要最小限の量と考えてください。

また、被接着材の表面がでこぼこしていたり多孔質のものはより多くの接着剤が必要になります。

ところが実際にやってみるとなかなか計算通りにはいきません。接着剤は余裕を持って多めに用意する方がよいでしょう。

A.カーボンクロスは非常に細かい繊維を束ねたものですから、繊維間の微細なすき間にまで接着剤(樹脂)を満たさなければその性能は発揮できません。例えば、粘度の大きいゲル状の接着剤でカーボンクロス同士を貼り付けても、表面だけがくっついただけの状態になります。繊維間の微細なすき間にまで接着剤が満たされません。これでは、簡単に引き剥がせてしまうでしょう。

重要なことは、低粘度のエポキシを使って繊維間の微細なすき間にまで接着剤(樹脂)を満たすことです。

したがって、カーボンクロス同士を接着するには、システムスリーエポキシなどの低粘度エポキシがおすすめです。カーボンクロスと木材などを接着する場合においても同様です。

ただし、カーボンクロスをあらかじめシステムスリーエポキシなどの低粘度エポキシで固めておいて、それを接着することもできます。その場合は、固いもの同士を接着する場合と同様に、粘度の大きい接着剤(T-88、ゲルマジックなど)がおすすめです。

以上のことは、ファイバーグラスクロスでも同様です。

A.ストリププランキングのカヌーやカヤックのファイバーグラスコーティングには、

シルバーチップエポキシが最もおすすめです。

あるいは、万能タイプのシステムスリーエポキシでも可能です。

また、クリヤーコートでもファイバーグラッシングすることができます。

クリヤーコートは粘度が小さいため、ファイバーグラスクロスへの浸透(ウエットアウト)は速いですが、塗膜が薄いためにシルバーチップエポキシやシステムスリーエポキシに比べると倍以上の回数の塗り重ねが必要です。

ファイバーグラスクロスのウエットアウトには浸透の速いクリヤーコートを使い、その上にはシルバーチップエポキシやシステムスリーエポキシを使う人もいるようです。もちろんこのような方法でもOKです。

標準的な15~16フィートのカヌーあるいはカヤック1艇の必要量は8~9リットル(2~2.5ガロン)くらいでしょう。

13フィートクラスカヌーの場合は、上手に使えば6リットル(1.5ガロン)程度で足りるかもしれません。

いずれにしても、エポキシの使用やファイバーグラスコーティングが初めての場合は、必要以上に多く塗布したり無駄に消費したりしがちなので、余裕をもって多めに用意されることをおすすめします。余ったエポキシは後でも使えるので、補修などに利用できます。また、パドルなどアクセサリーの製作にも使えます。

カヌー、カヤック用に1.5~3ガロンまでのお得なセットを用意していますのでぜひご利用ください。

詳しくはこちらを。エポキシセット

A.スティッチ&グルー工法のボートの製作では、エポキシ接着剤、エポキシパテ、低粘度エポキシを使い分けなければなりません。必要量については、そのボートの製作手引書に書かれている場合が多いのでそれを参考にしてください。書かれていない場合は以下の説明を目安にするとよいでしょう。

まず各パネルの接着にはエポキシ接着剤を使用します。おすすめの接着剤は、ゲルマジックです。必要量は、標準的なボート(全長4.5m程度のカヌーやカヤックのようなボート)で1.5パイントセット(約710ml)程度です。ただしこれはパネル数やボートの形状および大きさなどによって変わりますのであくまで目安と考えてください。

接着には、T-88リキッドタイプでも可能ですが、たれる場合はフィラーを混ぜて粘度調整する必要があります。

パネル接合部のフィレッティングにはエポキシパテを使用します。これにはEZ-フィレットがおすすめです。必要量は、標準的なボート(全長4.5m程度のカヌーやカヤックのようなボート)で1.5パイントセット(約710ml)程度です。ただしこれもパネル数やボートの形状および大きさなどによって変わりますのであくまで目安と考えてください

ファイバーグラステープの貼り付けやファイバーグラスクロスコーティングには、低粘度エポキシを使用します。一番のおすすめは

シルバーチップエポキシです。標準的な全長4.5m程度のカヌーあるいはカヤック1艇の必要量は8~9リットル(2~2.5ガロン)くらいでしょう。

余裕を見て3ガロンセットを用意しておけば十分でしょう。

あるいは、万能タイプのシステムスリーエポキシでも可能です。

また、クリヤーコートでもファイバーグラッシングすることができます。

クリヤーコートは粘度が小さいため、ファイバーグラスクロスへの浸透(ウエットアウト)は速いですが、塗膜が薄いためにシルバーチップエポキシやシステムスリーエポキシに比べると倍以上の回数の塗り重ねが必要です。

ファイバーグラスクロスのウエットアウトには浸透の速いクリヤーコートを使い、その上にはシルバーチップエポキシやシステムスリーエポキシを使う人もいるようです。もちろんこのような方法でもOKです。

以上ここまで説明したのは、エポキシ接着剤、エポキシパテ、低粘度エポキシとそれぞれの商品を使い分ける場合について説明しましたが、万能タイプのシステムスリーエポキシと各種のフィラーを使って、必要な接着剤やパテを自分で調合する方法もあります。しかし、いちいち調合するのはかなり面倒ですし、細かい粉末のフィラーを扱うため防塵マスクが必要なうえ、汚れる作業なので結構大変な面があります。

いずれにしても、エポキシの使用やファイバーグラスコーティングが初めての場合は、必要以上に多く塗布したり無駄に消費したりしがちなので、余裕をもって多めに用意されることをおすすめします。余ったエポキシは後でも使えるので、補修などに利用できます。また、パドルなどアクセサリーの製作にも使えます。

A.一般に、エポキシの上にポリエステル樹脂(ゲルコートも含む)を塗った場合、うまく硬化しなかったり接着が不十分になる場合があります。

しかし、システムスリーのSB112エポキシは、この上に直接ポリエステル樹脂やゲルコートを塗っても硬化不良を起こすことなくよく接着します。ですから、SB112エポキシを使ったエポキシボートや補修されたボートにはゲルコートできます。また、SB112でファイバーグラッシングしたサーフボードにポリエステル樹脂でコーティングすることもできます。

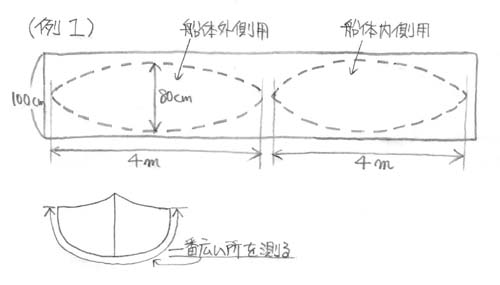

A.よく次のような問い合わせがあります。「長さ○○mのカヤックを作りたいのですが、クロスは何メートル必要でしょうか?」

しかし、この質問の答えはひとつではありません。クロスをどこに使うかがはっきり分からなければお答えのしようがありません。クロスを貼るのが船体(ハル)の外側だけなのか、それとも内側もなのか?また、デッキ部分についても上面だけなのか、デッキの裏面はどうなのか?そこまではっきり確認しないとクロスの必要量は見積もることができません。

まず、以下を読んでいただければ、だいたいの目安は付くと思います。

当店で扱っているファイバーグラスクロスは重量、幅などいろいろな種類があります。

通常、カヌーやカヤックなどの小型ボートの製作には、重量が200g/平方メートルのものが使われます。幅もいろいろありますが、当店では幅100cmのクロスをメインに扱っています。ロール状に巻いてあるので、それを必要な長さ分用意することになります。

まず、見積もりを出す前にはっきりさせておかなければならないことは、ボートのどこの部分にどれだけ(何枚重ね)クロスを使用するか決めることです。通常、これについてはボートの製作説明書や設計図などに指示されているのでそれに従います。(例えば、「ボートの外面と内面を全てファイバーグラッシングする」など)

全くの自作ボートのため、製作者による指定などがない場合は、どこにファイバーグラスクロスを使用するのかは自分自身で決めなければなりません。どこにどれだけファイバーグラスクロスを使用すべきかなどの基準のようなものは特にないので、似たようなボートの製作方法などを参考にして検討してみてください。

次にボートの全長と船体の一番広い所の周長を確認します。「船体の一番広い所の周長」は、ボートの幅ではないので注意してください。(図を参照)

必要なクロスの長さと幅が分かれば、大体の形がイメージできると思います。形をイメージしながら図を書いて考えるとよく分かります。

当店では、幅100cmのクロスをメインに扱っているので、以下はこのサイズで話を進めます。

(例1)例えば、全長が4m、船体の一番広い所の周長が80cmのカヌーの場合で考えてみましょう。

クロスは船体の外側と内側に一枚で(重ねない)使用するとします。

ファイバーグラスクロスは、船体の前後方向に使用するのが一般的です。

幅100cmのクロスで幅は足りるので、図のようにクロスを取るとよいでしょう。多少の余裕が必要です。そうすると、4mx2=8m、余裕を1mとすると合計9mになります。幅100cmのクロスが長さ9mあれば十分でしょう。

船体の幅が広くて100cmでは足りない場合は、1枚で貼ることができないので継ぎ足して貼る必要があります。継ぎ足す場合は船体の中央部分(キールラインのところ)で重ねるのがもっと簡単でしかもきれいに仕上がります。

このような場合も、船体の半分を覆うのに必要なクロスの長さと幅を出してから、形をイメージし、図を書いて必要な量を見積もるとよいでしょう。

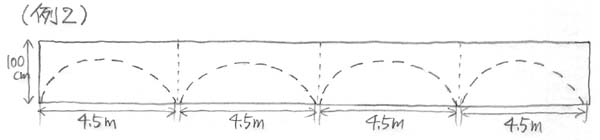

(例2)例えば、全長が4.5m、船体の一番広い所の周長が130cmのカヌーの場合で考えてみましょう。

クロスは船体の外側と内側に使用するとします。

幅100cmのクロスでは船体中央部で幅が足りないので、上記のように船体中央(キールライン)のところで左右に分けて張ることにします。外側の左右で2枚、内側の左右で2枚、合計4枚必要になります。

下図のようにクロスをとるとよいでしょう。

そうすると、4.5mx4=18mとなり、余裕として2mとるとすれば、合計で20m必要ということになります。

このような場合、幅100cmのクロスを普通に中央に乗せて、左右の足りない部分(おそらく細長い三日月状の形になる)のみを継ぎ足せばよいという考え方もあると思います。または、縦方向ではなく横方向につないでいけばいいという考えもあるでしょう。

たしかにクロスの取り方や継ぎ足しの方法は何通りも考えられます。上記の場合も一例にすぎません。

クロスの継ぎ目は少し重ねることになるので必ず段差ができます。これは結構目立ちます。またこれを消すのは結構大変です。また、強度の面でも研磨して段差を取るのはあまりおすすめしません。また、クロスを切って貼り付けるのは結構面倒です。また、切り端からガラス繊維がほつれ出て刷毛やローラーにまとわりついて作業の邪魔になります。そのうえ仕上がりの見栄えも大変汚くなってしまいます。

以上のような理由から、できるだけ継ぎ目は少ないほうがよいですし、切断面は使わない方がよいと思います。

デッキのあるカヤックやディンギーなどの小型ボートなどの場合でも考え方は全く同様です。

クロスの幅は決まっているので、ボートの寸法とどこに何枚貼るかを考えればだいたい見当が付くはずです。

もし、どこにどれだけクロスを貼ったらよいか全く見当が付かないというような場合は、お電話にてお問い合わせください。(ボートの製作方法などについて細かく確認する必要があるので、メールでのお問い合わせはお受けできません。お電話でお願いします)

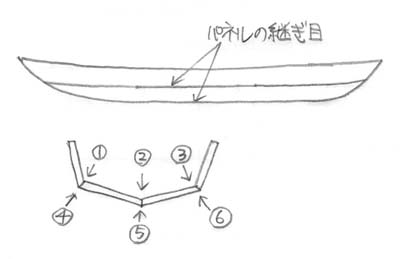

A.よく次のような問い合わせがあります。「長さ○○mのスティッチ&グルー工法のカヤックを作りたいのですが、ファイバーグラステープは何メートル必要でしょうか?」

残念ながらこの質問にはお答えすることができません。カヤックの長さだけから、必要なファイバーグラステープの量は分かりません。

スティッチ&グルー工法ということなのでパネルをテープで接合していくわけですが、パネルの数はボートによって様々です。まず、そのパネルの数を知る必要があります。そして、どの接合部にテープを使うのかを知る必要があります。(作り方によっては、すべてのパネルの接合部にファイバーグラステープを使用するわけではない)

以下の例も参考にして考えてみてください。

当店で扱っているファイバーグラステープは重量、幅などいろいろな種類があります。

通常、カヌーやカヤックなどの小型ボートの製作には、重量200g/平方メートル、幅5cmのものを使うのが一般的です。

強度をさらに求めるのなら、幅7.5cmあるいは幅10cmのテープを使用してもよいでしょう。

まず、見積もりを出す前にはっきりさせておかなければならないことは、ボートのどこの部分にテープを使用するのかをはっきりさせることです。

通常、これについてはボートの製作説明書や設計図などに指示されているのでそれに従えばよいでしょう。

全くの自作ボートのため、製作者による指定などがない場合は、どこにファイバーグラステープを使用するのかは自分自身で決めなければなりません。どこにファイバーグラステープを使用すべきかなどの基準のようなものは特にないので、似たようなボートの製作方法などを参考にして検討してみてください。

どこにファイバーグラステープを使用するのかということとボートのサイズが分かればあとは簡単です。図面などを見ながらテープが必要な部分の長さを全部足せば必要な長さの見当が付くでしょう。

右図を見てください。例えば、全長4mのスティッチ&グルーのカヌーの場合です。船体は左右2枚ずつの合計4枚の板で構成されているとします。板と板の接合部は3箇所あります。そこに船体の外側と内側からテープを貼るとします。つまり合計で6箇所にテープを貼るものとします。

図の上はボートを横から見たところ。下は断面です。

そうした場合、おおざっぱな計算ですが、ボートの長さ分のテープが6本必要ということが分かります。つまり、4mx6本=24mということになります。余裕を見て1割くらい多目に用意しておくとよいでしょう。

厳密なことをいえば、ボートのパネルはカーブしているので直線の長さとは異なりますが、それほど違わないので上のような計算でだいたい間違いはありません。

カヤックやディンギーなどの場合でも基本的な考え方は同様です。まず、テープを貼る場所を確認し、そこの長さを全部足せばよいのです。

いずれの場合も、誤差はあるので余裕を持って多少多めに用意することをおすすめします。

もし、どのような場所にテープを使用したらよいか全く見当が付かなくて見積もりができないというような場合は、お電話にてお問い合わせください。(ボートの形状や製作方法などについて細かく確認する必要があるので、メールでのお問い合わせはお受けできません。お電話でお願いします)

A.まず必要なことは、コーティングする部分の面積を知ることです。だいたいでよいので面積を調べます。

上架してある状態がよいでしょう。

たとえば、1メートル四方(面積は1平方メートル)の紙を用意し、適当に当てがって何枚分になるか調べます。段ボールやベニヤ板のようなものでもよいでしょう。

畳何枚分になるかで調べてもよいでしょう。畳1枚はおよそ1.6平方メートルです。

方法はいろいろありますが、各自で工夫して大体の面積を調べてください。

エポキシ1回塗りでの必要量は、1平方メートルあたり80mlとして見積もります。

十分な塗膜の厚さと防水効果を得るためには、最低4回塗り重ねることをメーカーは推奨しています。

以上から、エポキシの必要量は次のように見積もることができます。

エポキシの必要量(リットル)=コーティングする面積(平方メートル)x0.08(リットル)x塗り重ね回数

実際の作業においては、下に垂れたりして無駄に消費するエポキシもあります。余裕を見て多めに用意して作業に取り掛かることをおすすめします。

<例>

コーティングする面積:14平方メートル

塗り重ね回数:4回

エポキシの必要量(リットル)=コーティングする面積(平方メートル)x0.08(リットル)x塗り重ね回数

に当てはめると、

エポキシの必要量(リットル)=14平方メートルx0.08リットルx4回

=4.48リットル

また、オズモシス(ゲルコートブリスター)の補修方法については、「ゲルコートブリスターの補修ハンドブック」で詳しく解説しています。実際に作業される場合はぜひ参照ください。

A.一言ではお答えできません。条件によって様々です。

木の種類、乾燥状態、塗布面(木口か柾目面か板目など)、塗布面の位置(垂直、水平など)。エポキシの種類、硬化時間、作業工程などによって左右されます。

一般に木口にはよく染み込みますが、柾目面や板目面にはそれほど染み込みません。導管の大きい広葉樹では、木口の場合3~4cmも染み込む例もあります。

粘度が小さく、ゲルタイムの長い(硬化の遅い)エポキシほどよく浸透するでしょう。

A.上の質問でも回答しましたが、粘度が小さく、ゲルタイムの長い(硬化の遅い)エポキシほどよく浸透します。 木材修復用として、「ロットフィックス」があります。「クリヤーコート」もロットフィックスと同様に使用できます。これらのエポキシは、システムスリーの製品の中でも最も粘度が小さく、木材などによく浸透します。

A.よく尋ねられる質問ですがお答えするのが大変難しいもののひとつです。

事前に必要な材料の量を正確に見積もることは大変困難です。たとえ作業に慣れた経験者でもです。仮に私が現場で補修箇所を見たとしても、以下に説明する方法によっておおよその見当を付けることしかできません。

これは簡単な方法ですので施工者自身で見積もっていただくようお願いします。

・まずはエポキシについて。

エポキシが木材にどれくらい染み込むかはまさにケースバイケースです。正直なところ、実際にやってみないと分からないものです。傷んでスポンジ状になった木材と新しい木材では染み込み具合は全く異なるでしょう。次のことを目安に見積もってみてください。

数字は1平方メートルあたりに必要なエポキシの量です。なお、この目安は水平面への塗布と考えてください。垂直面や天井面への塗布の場合は、垂れたり流れたりするので無駄な消費も多くなります。

・傷んだ木材に染み込ませて木地固めを行う場合(染み込みが非常に大きい場合)・・・300~1000ml/平方メートル

・通常の木材へのコーティング(染み込みの大きい木材の場合)・・・200ml/平方メートル

・通常の木材へのコーティング(染み込みの小さい木材の場合)・・・150ml/平方メートル

・次にパテについて。

エポキシパテは、硬化する前と硬化した後で体積は変わりません。ですから埋める部分の体積が、そのまま必要なパテの体積になります。

埋める部分のだいたいの寸法を測ることができる場合は、縦と横と深さを測り、掛ければ体積を出すことができます。

あるいは、体積の分かる身の回りのものを目安にして見当を付ける方法もあります。たとえば、牛乳の容器、缶ジュース、ペットボトル入りの飲み物、缶ビールなどがあるでしょう。

大きな穴を埋める場合など、例えば容量500mlのペットボトル何個分とかというように考えるとある程度イメージはできるでしょう。

自分でエポキシとフィラーを混ぜてパテを作る場合はちょっと難しくなります。

例えば、「システムスリーエポキシ1リットル」と「ウッドフラワー1リットル」を混ぜてパテを作った場合、「1リットル+1リットル=2リットル」とはなりません。できあがったパテは2リットルより少なくなります。

どれくらい目減りするかはフィラーの種類やエポキシとの混合割合によって異なります。だいたいですが、できあがるパテは元の量から2~3割くらい目減りすると考えればよいと思います。

いずれにしても、材料は余裕を持って多めに用意して作業に取り掛かることをおすすめします。

エポキシやパテはかなり保存はできますので、余ってもまた使用できます。(保存については[Q.2-18]を参照ください)

A.ロットフィックス(液体エポキシ)やスカルプウッド(エポキシパテ)だけでも木材の補修は可能です。しかし、ロットフィックスやスカルプウッドにはそれ自体には防腐の効果はありません。補修した部分の周囲の木材に腐朽菌が残っていれば、そこからまた腐敗が進む可能性もあります。

ですから、将来的な腐食の発生を抑えるためにはティンボア(ボードディフェンス)やボレートロッドといった防腐剤での処理が大変有効です。

ティンボア(ボードディフェンス)は粉末状の防腐剤です。水溶液にして塗布すると木材に浸透して防腐効果を発揮します。木材の内部奥深くまでは効果が及びませんのでボレートロッドとの併用をおすすめします。

ボレートロッドは木材の内部に埋め込むタイプの固形防腐剤です。ゆっくりと溶け出して木材中に拡散していきます。状況にもよりますが、防腐効果は3~10年程度持続します。

以上のことから、将来的にも長く腐敗を抑えたいのであれば、補修する際にティンボア(ボードディフェンス)やボレートロッドといった防腐剤での処理をおすすめします。

「とりあえず1年くらいでも持てばよい」といった補修目的ならば防腐剤まで使う必要はないかもしれません。

A.2種類の防腐剤はそれぞれ目的が少し違っています。簡単にいえば、「ティンボア(ボードディフェンス)」は即効性はあるが効果は短期的、「ボレートロッド」は即効性はないが効果は長期的といえます。ちなみに防腐剤の成分は同じです。

ティンボア(ボードディフェンス)は粉末状の防腐剤です。水溶液にして塗布すると木材に浸透して防腐効果を発揮します。水溶液の染み込む深さには限りがあるので防腐効果は塗布面に近い部分に限られます。梁や柱などの太い木材の場合は奥深くまでは浸透しないでしょう。木材の内部奥深くの防腐にはボレートロッドがおすすめです。

ボレートロッドは木材の内部に埋め込むタイプの固形防腐剤です。外観はガラスの棒のようなものです。木材中の水分によってゆっくりと溶け出して木材中に拡散していきます。木材が最も腐りやすい水分の多い所に拡散していきます。木材が乾燥すると拡散は止まりますが、有効成分はその場にとどまります。水分が増えるとまた拡散を始めます。

水分の状況にもよりますが、防腐効果は3~10年程度持続します。

このように、目的が多少異なるので両方を使うのがベストといえるかもしれませんが、どのような使い方をするのかの判断は各自の考え方しだいです。ですから、どちらか一方で済ますという方法もあるでしょう。

A.補修面に古い塗料が残っている場合は、できるだけ剥がしてからエポキシを塗ってください。

エポキシは木材の表面から染み込むことによって木材を強化します。染み込みを妨げるものはできるだけ取り除いておくことが重要です。

塗膜を作らないタイプの浸透性の大きい木材保護塗料が塗られている場合があります。これらもエポキシの浸透を妨げることがありますので注意が必要です。一般に防水が効いている所にはエポキシも染み込みません。確かめるには水で濡らしてみると分かります。いつまでも水が染み込まないならば防水が効いているということです。このように防水が効いている所にエポキシを塗っても染み込まないので木材自身を強化することにはあまり役に立たないでしょう。もちろん表面に厚いエポキシの塗膜ができるので防水効果は高いです。また、防水が効いている所にはあまり強く接着しないので後に剥離しやすいでしょう。

サンドペーパーやワイヤーブラシなどで木材の表面を荒らすとエポキシの接着が強くなります。

A.よく尋ねられる質問ですが、残念ながらこれにはお答えできません。どれくらい強くなるかはまさにケースバイケースであるとしか言いようがありません。

元の木材の強度や状態によっても違います。

また、同じ材料を使ったとしても、誰でも同じ結果になるということはありません。エポキシの扱いの上手下手、作業の上手下手なども大きく関係するでしょう。

これらを「どれくらい」というように数字で表すことはできません。

荷重を支えている構造材の補修の場合は、専門の建築士に相談されることをおすすめします。

なお、強度を上げる方法はいろいろあります。たとえば、グラスファイバーやカーボンファイバーのような繊維補強材を併用したり、金属製の棒材などを併用したりする方法があります。

A.まず基本的なことですが、ティンボアの必要量を見積るためには、実際に塗布しようと思っている部分の面積を知る必要があります。

建坪や床面積が分かっていたとしても、建物の工法や構造によって塗布面積は大きく変わります。

また、どの部分に塗布するのかは施工者自身の判断によります。基礎や床下だけなのか、それとも可能な部分全てに念入りに塗布するのかよっても面積は大きく変わります。

というわけで、まず決めなければならないのはどの部分に塗布するかということです。

床下や基礎付近のシロアリ対策としてならば、基礎から高さ1mくらいまでの範囲に塗布すればよいでしょう。

どの部分に塗布するかを決めたら面積を計算します。正確に出す必要はありません。だいたいでよいです。

簡単に計算する方法として次のような例を挙げておきます。

たとえば、軸組工法の場合ですが、10㎝角の柱にして総延長何メートル分になるかというように考えてみます。

ちなみにこの場合、柱の長さ1mで面積は約0.4平方メートルです。

このような考え方で、例えば総延長が130mならば面積は52平方メートルということになります。(0.4平方mx130m=52平方m)

面積が分かれば、あとは表からティンボアの必要量を知ることができます。

乾燥した木材には、10%水溶液を2度塗りします。水分を含んだ木材には、15%水溶液を1度塗りします。建材は乾燥しているものとみなして10%水溶液を2度塗りするとすれば、塗布面積52平方メートルであれば下表からティンボアの必要量は2.5㎏で足りるということになります。

ただし、実際には塗布作業では無駄が出ます。余裕を持って多めに用意されることをおすすめします。

| ティンボアの量 | 水の量 | 塗布面積の目安 (2回塗りの場合) |

|---|---|---|

| 100g | 900ml | 2.3平方メートル |

| 500g | 4.5L | 11.3平方メートル |

| 2.5kg | 22.5L | 56平方メートル |

| 10kg | 90L | 225平方メートル |

| 25kg | 225L | 563平方メートル |

A.サーフボード製作にはSB-112またはシルバーチップエポキシがおすすめです。

SB-112は、ポリウレタンフォームまたはポリスチレンフォームをコアに使用したサーフボードやセールボードの製作や補修用に開発された商品です。

SB-112を使ったファイバーグラッシングのあとでポリエステル樹脂でコーティングする場合(いわゆるホットコート)では、ポリエステル樹脂の接着がよいのはSB-112だけです。この工法の場合はSB-112以外のエポキシは使用できません。

シルバーチップエポキシは、ファイバーグラッシングやコーティング用に開発された高性能のエポキシです。

いずれのエポキシも色はほぼ無色透明です。

ポリウレタンフォームまたはポリスチレンフォームの替わりに木材をコアに使ってボードを作る場合は、シルバーチップエポキシもおすすめです。

シルバーチップエポキシはSB-112に比べて粘度が小さいため木材によく染み込むでしょう。ただし、エポキシでファイバーグラッシングしたあとでポリエステル樹脂でコーティングする場合(いわゆるホットコート)はシルバーチップエポキシは適しませんのでSB-112を使用してください。

A.システムスリーの各エポキシは、発泡スチロール、ポリスチレンフォーム、ウレタンフォームを溶かしません。これらを使ってサーフボードなどを自作することができます。

ただし、粗悪なエポキシはシンナーなどの溶剤で薄めて低粘度にしたものがあり、これらは発泡スチロールやポリスチレンフォームを溶かすでしょう。同様に、システムスリーのエポキシをシンナーなどで薄めたものを使えば発泡スチロールやポリスチレンフォームを溶かすことになるでしょう。

ちなみに、ポリエステル樹脂はウレタンフォームは溶かしませんが、発泡スチロールとポリスチレンフォームは溶かします。

A.結論から言いますとヘクセル社製の4オンスのファイバーグラスクロスおよびSグラスは取り扱っておりません。

サーフボード製作者の中にはクロスについて勘違いされている方が多いように思いますので簡単に説明しておきます。

まず、アメリカ製のクロスは“4オンス”とか“6オンス”とか言いますが、これは何を意味するのか説明します。

ファイバーグラスクロスは、織り方、織り目の密度、厚さ、重さなどによって非常に多くの種類がありますが、通常は単位面積あたりの重量で種類を呼び分けることがほとんどです。

国産のファイバーグラスクロスは1平方メートルあたりの重量(グラム)で表示しています。一方、アメリカ製のファイバーグラスクロスは1平方ヤードあたりの重量(オンス)で表示されています。

アメリカ製のいわゆる「6オンス」のクロス(正確に言うと「6オンス/平方ヤード」)は、国産の表示方法で換算すると「200g/㎡」とほぼ同じになります。1オンス=28.35g、1ヤード=91.4cmだから計算してみればすぐに分かります。

サーフボード製作者の方はアメリカの資料を参考にされる方が多いようですが、アメリカの資料には当然ファイバーグラスクロスはオンス表示で書かれています。それを真に受けて、本場のボードにはオンス表示のクロスを使わなければならないと考えている方が多いのではないでしょうか。説明したように、表示方法が異なるだけなのでオンス表示のクロスにこだわるのは全く無意味です。

また、現在生産されているガラスクロスのほとんどはEグラスです。Sグラスは国内ではほとんど生産されていません。

A.必要量はショートボードで約1.5L、ロングボードで約2.5Lくらいです。これは、作業に慣れた人がむだなく使った場合の目安です。初めてエポキシを扱うような場合はむだが多く出やすいので余裕を持って多めに用意するほうがよいでしょう。

A.シルバーチップエポキシ、C15エポキシ、C44エポキシなどがおすすめです。

なお、ルアーは人によって作り方が様々であり、また作る人の好みや考え方によって適したエポキシの選択も異なってきます。もし、当店のエポキシに興味があれば、いろいろなエポキシを試してみて自分に最も合ったものを見つけ出すのが良いと思います。

A.当店で取り扱っているエポキシは、シンナーなどの有機溶剤を含んでいません。よって、下地の塗料を溶かして色流れを起こすことはありません。ラッカー、アクリルラッカー、水性アクリル、ポリウレタン、うるしなど、ほとんどどのような塗料の上に塗ってもエポキシは下の塗料を溶かしません。

(注)当店の取り扱い品の中で、「S-1シーラー」のみは揮発性有機溶剤を含んでいますので、ラッカーなどを溶かします。

A.シルバーチップエポキシ、C15エポキシ、C44エポキシなどがおすすめです。

なお、釣竿は人によって作り方が様々であり、また作る人の好みや考え方によって適したエポキシの選択も異なってきます。もし、当店のエポキシに興味があれば、いろいろなエポキシを試してみて自分に最も合ったものを見つけ出すのが良いと思います。

A.主な特徴をまとめてみました。

・木材のヤニ成分で硬化不良になる。

・もろい。柔軟性がない。ひびが入りやすい。ひびから水が浸入すると剥離しやすい。

・硬化収縮が大きい。

・エポキシ樹脂に比べて紫外線に弱い。

・臭いがきつい。主成分であるスチレンは悪臭防止法で特定悪臭物質に指定されています。

・人体に有害な揮発性蒸気を発する。使用時は有機ガス用保護マスクが必要。

・揮発性有機化合物(VOC)の発生が大きい→環境汚染(地球温暖化、光化学スモッグ)の原因になる

・引火性が大きい。危険物第4類に指定されています。

・硬化剤は引火性、爆発性、腐食性のある有機過酸化物で取り扱いに注意を要する。

・価格は安く、手に入りやすい。

・硬化剤の量によって硬化時間を調節できる。

・柔軟性があり、ひびが入りにくい。

・樹脂の透明性が優れている。

・硬化収縮がほとんどない。

・ポリエステル樹脂に比べて紫外線に強い。

・臭いはほとんど無い。有害な揮発性蒸気の発生はほとんどない。使用時は保護マスクは不要。

・揮発性有機化合物(VOC)の発生はほとんどない。

・引火性は小さい。

・ポリエステル樹脂に比べて価格は高い。

・硬化剤の種類を変えて硬化時間を調節する。

A.上の「エポキシとポリエステル」の比較表をよくご覧ください。

性能、扱い易さ、安全性などほとんど全ての面でエポキシが優れていることがお分かりでしょう。コストだけはポリエステルが安いですが。

ポリエステル樹脂はストリプカヌーのコーティングには適しているとは言えません。ストリプカヌーにはエポキシ樹脂を使いましょう。

ストリプカヌーは木材のコアに樹脂を浸透させ表面をFRPコーティングして木材とファイバーグラスと樹脂を一体化させたモノコック構造です。

コアの表面をFRPコーティングしただけのものとは意味が違います。

そういうわけでコア(木材)との接着力が弱いポリエステル樹脂はストリプカヌーには適していません。

また、ポリエステル樹脂で部品の木材を接着する人もいるようですがこれは基本的に間違っています。

アメリカの木造船の専門誌「WoodenBoat」(1977年7-8月号)によると、エポキシのコーティングはポリエステルのコーティングの半分の厚さにもかかわらず、衝撃に対して約2倍の強さがあったというテスト結果が報告されています。

強いということはコーティングを薄くできるということにつながるので、したがって重量も軽く作ることが出来るのです。

ボートビルディングの盛んな北米では、ストリププランキング工法でポリエステル樹脂を使うプロカヌービルダーはもはやいません。

この工法ではエポキシを使うのがあたりまえになっています。

カナダの有名なボートビルダーであるテッド・ムーア氏の代表著「カヌークラフト」には次のように書かれています。

「ストリプカヌーを作るのに初めはポリエステル樹脂を使っていたが、ポリエステル樹脂はこの工法に適していないことにすぐに気が付いた。」

この本が書かれたのは約20年前のことです!

日本ではいまだにポリエステル樹脂を使用しているビルダーが多いのが現状です。エポキシに対する認識はアメリカに20年以上遅れています。

ポリエステル樹脂が全てダメだといっているわけではないのでお間違えないように。

木材のコアを持たない、樹脂とガラス繊維のみのFRP船ではコストの安いポリエステル樹脂が主流です。あるいは実際に人が乗って使うことのない模型などではポリエステル樹脂でも十分でしょう。

A.使用後に溶剤できれいに洗浄しておけば再使用ができます。

溶剤はラッカーシンナー、アセトン、アルコールなどの有機溶剤がよいでしょう。シリンジのノズル(チップ)から溶剤を吸ったり出したりしてノズル内のエポキシをきれいに洗浄してください。シリンジの素材はポリエチレンですので有機溶剤に対しては比較的強いですが、ピストンのゴムは溶剤の種類によっては多少溶ける場合があります。溶剤に浸けたままにしないでください。洗浄し終わったらきれいな布で拭き乾燥させてください。

A.ファイバーグラッシングなどでエポキシを塗るのには、厚みが薄くて毛の硬いハケが適しています。

ニス用などの毛の軟らかいハケは適していません。柄が塗装してあるハケは溶剤で洗浄した時に色落ちすることがありますので不適です。

当店ではエポキシ塗布に最適なハケを取り扱っています。⇒「計量・作業道具」

A.スクイージーは樹脂を塗り広げたり、樹脂を染み込ませたファイバーグラスの上をしごいて余分な樹脂を取り除くのに使う幅の広いヘラのことです。

ファイバーグラッシングには必ず必要な道具です。プラスチック製、ゴム製などがあります。

「計量・作業道具」

A.紙製の筒に薄いフォームを巻き付けたローラーです。エポキシを平面に塗布するときに便利です。エポキシをローラーで塗布する場合は必ずこのフォームローラーカバーを使用してください。通常のペイント用ローラーではエポキシをうまく塗布することはできません。

詳しくはこちら⇒「計量・作業道具」

A.フォームローラーカバーの芯は紙製ですので、シンナーなどで洗浄して再使用することはできません。1回の作業ごとに使い捨てになります。

A.クリヤー仕上げにするなら、WR-LPUクリヤーかスパーウレタンヴァーニッシュをおすすめします。

色付きで仕上げをしたいなら、WR-LPUに12色のカラーが揃っています。

塗料の違いなど詳しくはこちらをご覧ください。

⇒「エポキシの塗装について」

A.WR-LPUを含め、塗料の耐久性を具体的に何年というふうに示すことはできません。なぜなら、塗装の状態や置かれる環境によって大きく差があるからです。

塗装の状態についていえば、1回塗りと3回塗りでは耐久性の差はその塗り回数にほぼ比例しているといってもいいでしょう。耐久性は塗膜の厚さに大きく影響されます。塗膜の厚さが0.1ミリ厚くなるだけで耐久性は2倍以上になると言われています。

耐久性は環境によっても大きく変わります。ボートを例にとると、使用するとき以外は日光の当たらない保管小屋においてある場合と日光に当たり雨ざらしの屋外に置きっぱなしの場合とでは、塗料の耐久性は非常に大きな差が出てくるでしょう。

分かりやすいように一例を挙げておきましょう。カヌーなどで、WR-LPUを適切に塗装してあり、使用するとき以外は日光や雨風を避ける場所に保管してあれば7-8年間は問題ないでしょう。しかし、塗装が不十分(塗り回数が少ない=塗膜が薄い)で日光や雨風に当たるところで保管されていれば1~2年くらいしか持たないかもしれません。

A.できます。エポキシ用の着色剤や顔料を混ぜることで樹脂に色を付けることができます。当店では着色剤や顔料を扱っています。詳しくはこちら

A.日光の当たるところでは、着色剤を使って着色したエポキシにも保護塗装が必要です。WR-LPUやスパーウレタンヴァーニッシュなどでエポキシの表面を保護しなければ紫外線の害を受けます。

A.エポキシの仕上げ塗装に関しては大変多くの質問が寄せられます。

特に屋外で使用する場合は紫外線から守るために塗装が必要です。

塗装に関する説明は大変長くなりますので別のページを作りました。

ぜひこちらをご覧下さい。

「エポキシの塗装について」

A.ホームセンターなどには大変多くの種類の塗料がありますので個々の塗料についてコメントすることはできません。

一般に家庭用塗料は扱い易いように1液型のものが多いですが、塗膜性能や耐久性は当店で扱っている塗料に比べると劣ると考えて間違いないでしょう。ボートの塗装には主に耐紫外線性、耐水性、耐候性が求められます。専用の高性能の塗料を選んでください。

「エポキシの塗装について」

A.ウレタン樹脂塗料といっても実に種類が多く、その成分、性能、乾燥のメカニズムは様々です。

塗料には様々な成分が含まれており、中にはエポキシの上で乾燥しないとかよくくっつかないものもあります。市販の塗料を使われる場合は問題がないかあらかじめテストをすることをお勧めします。

「エポキシの塗装について」

A.エポキシコーティングのまえに下地の木材を着色することは可能です。

市場に出回っている着色剤は多種多様です。水性ステイン、油性ステイン、薬品系のもの、アルコール系のもの、天然素材のものなどなどきりがありません。

着色剤はあまりに種類が多いため、エポキシとの適合性について個々にコメントすることはできません。

着色剤に含まれる成分によってはエポキシの硬化を妨げたり付着が弱くなったりする可能性もゼロではありません。

万が一の失敗を防ぐためには事前にテストをすることをおすすめします。

ただ、実際のところ多くの着色剤については問題ありません。おすすめとしては、水性、アルコール系などの揮発成分が速く飛んでしまう(つまり乾燥の速い)ものがよいと思います。

乾性油を含んだもののように乾燥の遅いものはあまりおすすめしません。いずれにしても、着色剤が完全に乾燥してからエポキシを塗布してください。

こちらも参照ください。→

「エポキシの塗装について」

A.システムスリーのほとんどのエポキシには原材料としてビスフェノールAが使われています。ビスフェノールAは内分泌撹乱物質(環境ホルモン)として知られています。

ビスフェノールAの用途の半分以上は、ポリカーボネイト樹脂です。ポリカーボネイトは食品の缶詰の内壁のコーティングに用いられています。また、哺乳瓶や学校給食用の食器として使用されてきましたが、微量ではあるがビスフェノールAが溶け出していることが指摘され、今ではポリカーボネイト製の哺乳瓶や学校給食用食器はほとんど使われなくなっています。

エポキシ樹脂もポリカーボネイト樹脂と同様で、ポリマーの分解や不完全な重合により、ごく少量であるがビスフェノールAが溶け出します。

さて問題は、この溶け出した少量のビスフェノールAが人体に影響があるかという点ですが、どれくらいの量で人体に影響が出るのかは現段階でははっきり分かっていません。食器などから溶け出すビスフェノールAの量はごく微量なので人体に影響はないとする意見もありますし、いや少量でも影響が現れる場合もあるとする意見もあり、専門家でも意見が分かれているところです。

食器などにエポキシを使うか否かは、以上のことから各自でご判断ください。

「厚生労働省のビスフェノールAに関連する記事」

http://www.mhlw.go.jp/topics/bukyoku/iyaku/kigu/topics/080707-1.html

A.ごく稀なケースですが、エポキシ樹脂やエポキシ硬化剤によってアレルギー性皮膚炎を起こす場合があります。長期間の繰り返しの接触によってアレルギーになることがあります。実際にエポキシでアレルギーを起こす人はごくわずかですのでほとんどの人はかぶれたりすることはありません。ただし、エポキシ使用時は必ず保護手袋をして下さい。詳しくはMSDS(製品安全データシート)をご覧ください。

A.エポキシの主剤や硬化剤は、常温で引火したり爆発したりする心配はまずありません。詳しくはMSDS(製品安全データシート)をご覧ください。

A.システムスリーのエポキシは揮発ガスの発生は非常に少ないので、エポキシ容器内に溜まった高濃度の蒸気を直接吸入でもしない限り人体に害はありません。ただし、エポキシ使用時には必ず換気を行ってください。詳しくはMSDS(製品安全データシート)をご覧ください。

A.商品の卸販売は行っておりません。

A.システムスリーの商品は当店のインターネットショップでのみ販売しております。ぜひ、当店でお買い求めください。

A.システムスリー製品の技術資料(テクニカルデータシート)およびMSDS(製品安全データシート)はメーカー(システムスリー)のサイトで見ることができますので興味ある方はそちらでご覧ください。各製品のページにリンクがあります。(ただし英語版のみです)

メーカーのサイト ⇒ http://www.systemthree.com